vidrio TEMPLADO:

Se obtiene al someter la lámina de vidrio a un tratamiento térmico (calentamiento a 650ºC y enfriamiento brusco) con lo cual aumenta la tensión superficial y modifica sus propiedades:

- aumento de la resistencia al impacto (hasta 6 veces más)

- Aumenta la resistencia al choque térmico ( diferencia de temperatura entre ambas caras hasta 4 veces más.

- Su rotura se produce en pequeños fragmentos, no cortantes.

Precaución: el vidrio templado no puede ser cortado, perforado ni pulido, pues al vencer la tensión superficial la pieza se rompe totalmente. Estas operaciones deben realizarse antes del tratamiento térmico.

En el proceso de elaboración se diferencia el templado vertical del horizontal porque el primero determina marcas de las pinzas de procesamiento.

vidrio LAMINADO:

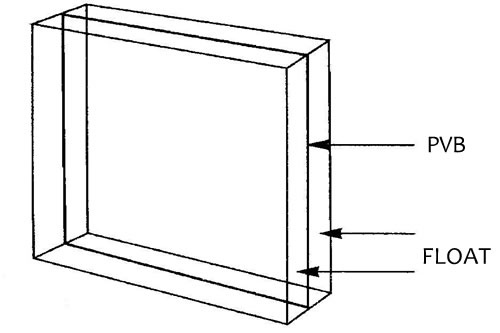

Se produce mediante la unión de dos o más laminas de vidrio con una o más láminas de elementos plásticos de alta resistencia como refuerzo, lo que permite que al romperse la pieza los trozos de vidrio queden adheridos a ella.

Está compuesto por 2 o más hojas de vidrio flota unidas íntimamente por interposición de laminas de PVB (polivinil de Butiral) incoloro o coloreado.

Según el numero y naturaleza de sus componentes brinda propiedades que van desde una seguridad simple hasta una protección antibala.

En caso de rotura los trozos quedan unidos por polivinil, impidiendo la caída y mantenimiento del conjunto, sin interrumpir el cerramiento ni la visión.

Posee buenas propiedades desde el punto de vista del aislamiento acústico.

Se pueden curvar con radio mínimo 50cm.

VIDRIOS ATERMICOS:

a) vidrios ABSORBENTES.

Aumentan el coeficiente de absorción de la radiación solar, llegando hasta un 78% (vidrio común = 15%).

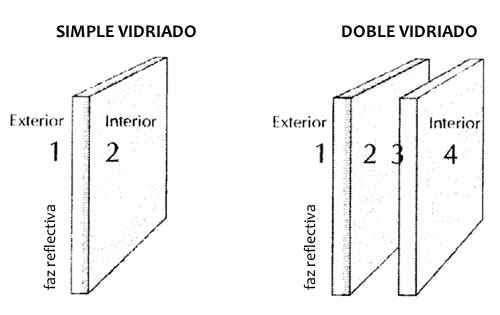

b) Vidrios REFLEJANTES.

Elevan el coeficiente de reflexión de la radiación solar, alcanzándose valores de hasta un 57% (vidrio común = 7%).

Los vidrios que combinan ambos factores limitan la transmisión de energía a un mínimo de 11%, contra un 85% de un vidrio común. Asimismo se ve reducida sensiblemente la cantidad de luz que permiten pasar.

Se utiliza para proteger laminas, cuadros, fotos.

Tienen sus superficies levemente texturada, atenúan las molestias que causan los reflejos sobre un vidrio de caras brillantes.

Se fabrica en espesor de 2.3mm.

La separación máxima con respecto a la imagen es de 20mm.

La cara texturada se coloca al exterior.

Es un tipo de cristal formado por dos vidrios con una cámara de aire estanca, utilizados en autobuses y vehículos de alta gama. En particular el cristal flotado reflectivo posee una de sus caras un revestimiento refectivo aplicado mediante un proceso piro lítico. Se produce simultáneamente con la fabricación del Flota incorporando en caliente sobre una de sus caras reflectivas en base a óxidos metálicos con el vidrio aun en estado viscoso.

c) Vidrios DOBLES. Son dispositivos compuestos por dos láminas de vidrio separados por una cámara de aire sellada, estanca y rellena de gas deshidratado, para evitar condensación al interior de la misma. Aumentan notoriamente la resistencia térmica.

Blindados STADIP: se fabrican especialmente para vehículos oficiales o especiales. Su proceso de fabricación se realiza partiendo de tres o más hojas de vidrio y de PVB, debiendo pasar homologaciones y pruebas especiales.

Doble acristalamiento Climalit: es un tipo de cristal formado por dos vidrios con una cámara de aire estanca, utilizados en autobuses y vehículos de alta gama.

Vidrios con tratamientos para el agua: estos vidros reciben un tratamiento superficial para disminuir la adherencia del agua, favoreciendo su eliminación mediante el flujo de aire de la marcha.